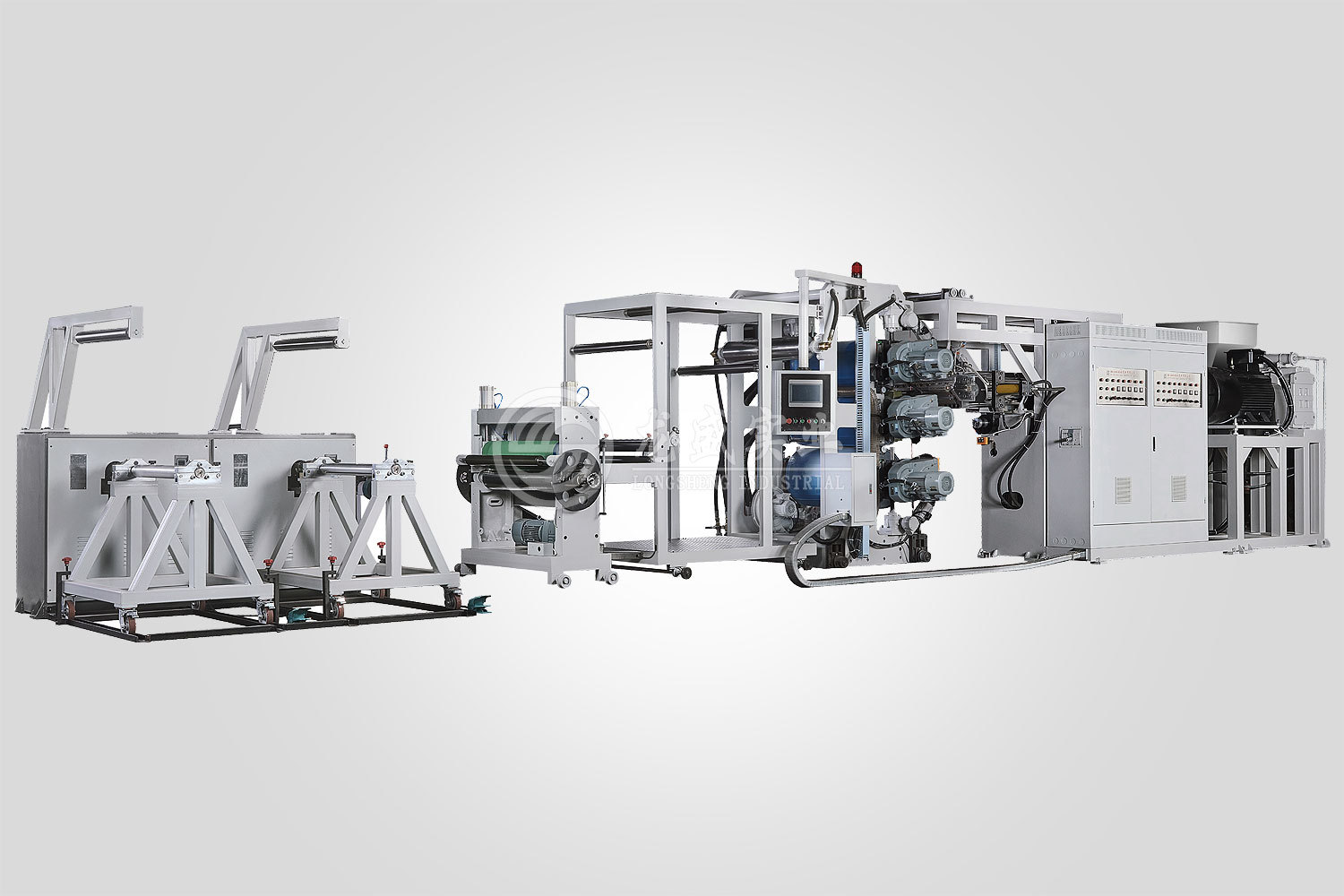

片材挤出机作业指导书

发布时间: 2024-11-26 10:55:03.695

1目的

规范片材工序的操作过程,使操作工掌握其工艺方法。

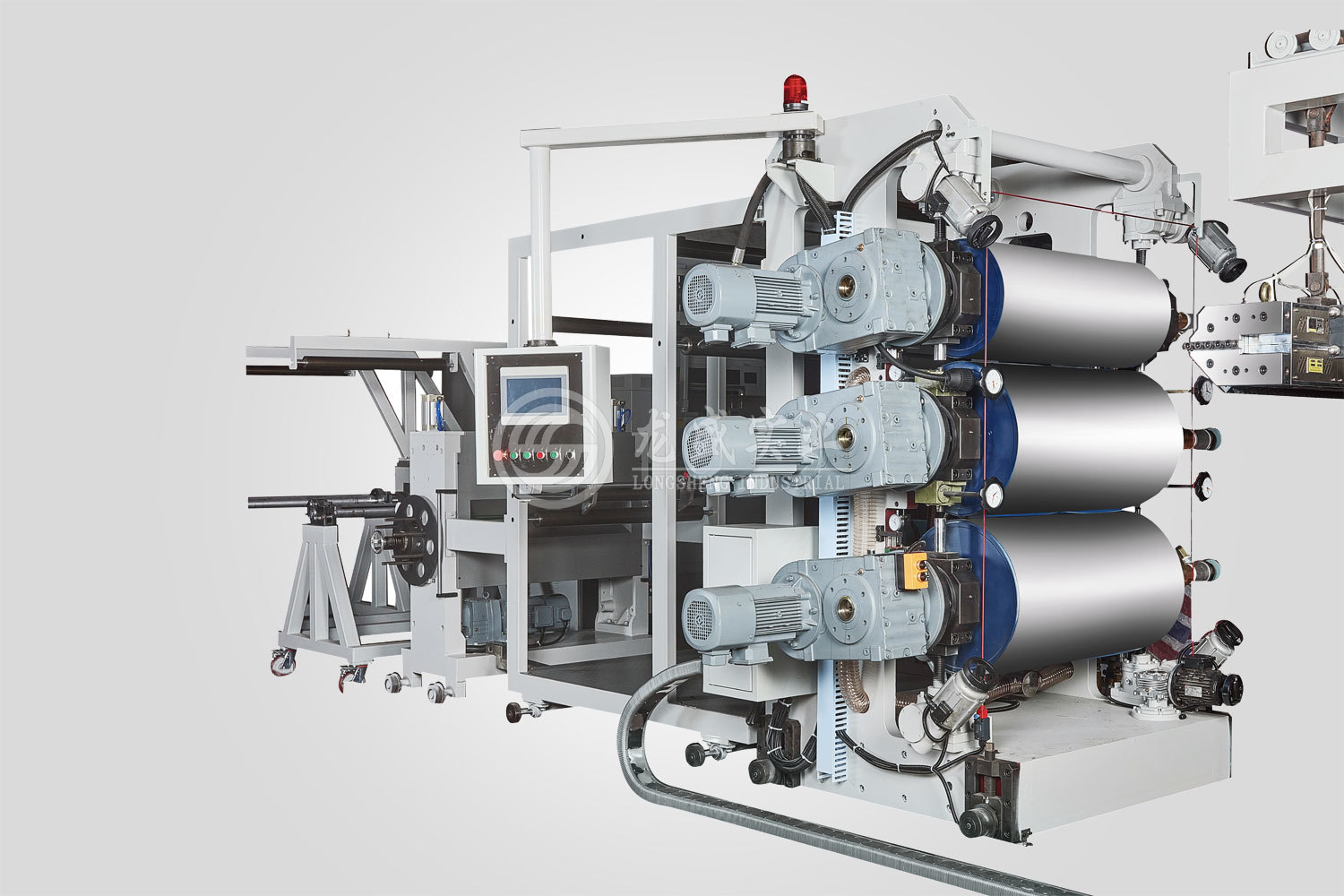

2适用范围

片材工序及片材机的操作。

3内容

3.1开机前

3.1.1给需加油润滑的部位加油;

3.1.2检查水路有无漏水现象;

3.1.3检查各加热区温控表是否符合工艺设定要求;

3.1.4接通电源检查各加热区电热温控是否正常及各个变频器操作面板的速度控制是否处于“0位”。

注:螺杆料筒温度未到设定温度严禁起动主机,以免损坏设备。

3.1.5清理机台及地面卫生。

4操作方法

4.1加热:

4.1.1先加热过滤网部分以及第五区;

4.1.2过滤网部分温度升高到180℃时开始加热模头。

4.1.3在前五区的加热温度加热到150℃时开冷却水塔。

4.2擦拭辊筒

4.2.1用柔软干净的碎布,擦拭滚筒,擦辊筒应从辊筒转出的方向擦拭,同时应注意安全,不东张西望和别人聊天,思想要集中;

4.2.2若辊筒表面粘有污物,用白矿油浸湿碎布,细心认真的擦拭;

4.2.3保持辊筒干净光亮后才可牵引片材。

4.3搅拌:按照技术要求进行准确的配料配比搅拌均匀。

4.4更换过滤网

4.4.1各加热区的温度达到设定要求时更换过滤网;

4.4.2在更换过滤网时,启动油泵电机,待压力到设定值。(自然关闭)点动换网按钮,拉出换网多孔板,装上准备好的过滤网。

4.5准备牵引片材

4.5.1各加热区温度达到设定温度时,保温二十分钟;

4.5.2料斗加料,启动主机,应从OHZ慢慢加速,在此时注意观察主电机电流表指数,如果电流猛升而模头不出料,要马上停机进行检查,看是否加热区域受热不够,塑料没有完全软化造成主机阻力过大,以防止螺杆及模头等部位损坏,如果电流平稳上升,即加热正常可以开机牵引生产;

4.5.3塑料挤出模头时,用专用铜片伸入模唇内反复清理刮去藏在模唇的烧焦物,待见光亮的片材挤出为止,停止主机;

4.5.4推动辅机至模唇的位置,并起动辊筒电机及收卷牵引电机;

4.5.5再启动主机,从OHZ慢慢加速,挤出的塑胶便借辊筒转动挤压过去,随着辊筒转动的方向,便可牵引成功。

4.5.6`牵引成功后,应保持辊缝之间有适量的余胶并且两边的边角料切割不会太宽或太窄,如会,就要推动辅机找到最佳位置,并按工艺要求调好片材厚度.与宽度。

4.5.7正常生产过程中要保持余胶量适当一致,不能时多时少,从而保持片材厚度不会变化,保证片材不出现花纹,余胶过多,两边切割边角料过宽,不仅造成浪费,而且使片材表面不光滑,出现大波浪花纹或者出现粒泪点等现象,余胶过少,两边边角料切割不到,同时片材厚度变薄,片材表面会出现条状花纹或波浪形花纹。

注:根据片材的厚薄调整余胶大小,一般片材薄余胶小,片材厚余胶大。

4.5.8料斗加料时小心谨慎,因片材机无熔体泵所有要保持料斗盛有一定的原料,从而保持下料的压力不会改变,从而保持余胶稳定。

4.5.9在机械运作正常时,原料配制与生产开机时要求一样,另外多观察,控制台上所有仪表有无异常变化。

4.5.10生产过程中根据生产工艺技术需要,擦拭辊筒时从辊筒的转出方向用手指捏至少量碎布从辊筒的左右两端来回轻轻擦拭。

4.5.11当设备经一定时间的连续工作后(视主机电流的升高或降低;所流片材有无黑点、杂物)应及时更换过滤网。更换过滤网时先启动油泵电机,待到设定压力后(电机停)即可按上下换网开关。

4.5.12出现异常紧急停机后应马上把辊筒压紧分开,并清理三辊之间余胶,以免压坏辊筒.

4.5.14正常停机时先停主机,待三辊余胶压延完方可停三辊电机,然后再停收卷.

4.5.15保持机台周围地面卫生,定时清理卫生。

- 故障分析及其排除

5.1片材断裂

原因:

5.1.1机身或机头温度偏低。

5.1.2模唇开度小。

5.1.3牵引速度太快。

解决方法:

5.1.4适当升高温度。

5.1.5调节螺栓,增加开度。

5.1.6减少牵引速度。

5.2厚薄不均

原因:

5.2.1机身温度低,塑化不均。

5.2.2机头温度不均匀。

5.2.3模唇开度不均匀。

5.2.4阻流块调节不当。

5.2.5牵引速度不稳定。

解决方法

5.2.6适当提高机身温度,使塑化均匀。

5.2.7合理调整各区温度。

5.2.8合理调节阻流块。

5.2.9重新调节模唇开度。

5.2.10检查牵引压紧程度,并使其速度稳定。

5.3纵向出现条纹

原因:

5.3.1模唇划伤。

5.3.2模唇内堵塞杂质。

5.3.3三辊机辊筒表面划伤。

解决方法:

5.3.4研磨模唇平直表面。

5.3.5清理模唇。

5.3.6调换或修磨辊筒。

5.4气泡

原因

5.4.1温度过高。

5.4.2原料有水份或有易挥发物。

解决方法

5.4.3适当降温,防止分解。

5.4.4进行预烘,除出水份和挥发物。

5.5表面发黑或变色线条、斑点

原因:

5.5.1机头温度高。

5.5.2机头有死角,物料停滞分解。

5.5.3机头内有杂质阻塞。

5.5.4辊筒表面有拆除物。

解决办法

5.5.5适当降温,防止分解。

5.5.6清理机头,修除流道死角。

5.5.7清理机头,清除杂质。

5.5.8擦拭辊筒并检查配方。

5.6表面粗糙并出现横向降纹

原因

5.6.1物料塑化不好。

5.6.2三辊间余料太多。

5.6.3模唇开度不均匀。

5.6.4压光辊压力太大。

5.6.5三辊机距模唇间距过大。

解决方法:

5.6.6适当提高塑化温度,延长塑化时间。

5.6.7减少螺杆转速或提高牵引速成度。

5.6.8调整模唇间隙。

5.6.9增加压光辊的间距。

5.6.10尽量缩小两者的间距。

5.7板面凹凸不平或光泽不好

原因:

5.7.1机头温度偏低。

5.7.2压光辊温度偏低。

5.7.3压光辊表面不光洁。

5.7.4辊筒之间无一定量的存料。

5.7.5原料中含有水份。

解决方法:

5.7.6提高机头温度。

5.7.7提高压光辊温度。

5.7.8调换或抛光压光辊。

5.7.9适当提高螺杆转速度或降低牵引速度。

5.7.10干燥原料。

5.8片材一边厚一边薄或“跑偏”

原因

5.8.1模唇开度不一。

5.8.2三辊间距不一。

5.8.3牵引辊间距不一。

解决方法

5.8.4调整模唇开度。

5.8.5调整辊筒的间距。

5.8.6调整牵引辊的间距。

5.9片材中间比两边薄。

原因:

5.9.1模头中间部位加热温度偏低。

5.9.2模唇中间部位开度偏小。

5.9.3模唇中间部位有堵塞现象。

解决方法

5.9.4提高模唇中间部位温度。

5.9.5调整模唇中间部位开度。

5.9.6清理模唇。

片材岗位禁止条例

1、严禁上班赤膀赤脚或穿拖鞋工作.

2、严禁无故紧急停机 随便关机.

3、严禁空机空载运行.

4、严禁硬杂物进入三辊.

5、严禁非专用铜片清理模头.

6、严禁三辊的辊与辊之间相压.

7、严禁机台控制柜乱放东西.

8、严禁正常情况下低速或超高速的运行(主机电压不低于120安,最高不超过180安).

9、严禁将带有杂质的料倒进料斗.

10、严禁螺杆料筒未加热或加热未到设定值启动主机(损坏设备).

11、严禁擦拭辊筒时从辊筒转入的方向擦拭,必须从辊筒转出的方向擦拭辊筒。

相关新闻